In der globalen Veranstaltungsbranche werden Bühnentraversensysteme oft nur nach ihrem Aussehen vor Ort beurteilt – ihr wahrer Wert zeigt sich jedoch lange vor der Installation. Hinter jeder zuverlässigen Bühnenkonstruktion steht ein Fertigungsprozess, der Ingenieurskunst, handwerkliches Können und strenge Qualitätskontrolle vereint. Für professionelle Veranstalter, Verleihfirmen und Händler ist das Verständnis der Bühnentraversenherstellung unerlässlich, um deren Sicherheit, Langlebigkeit und langfristige Leistungsfähigkeit zu beurteilen.

Dieser Artikel nimmt Sie mit in eine professionelle Fabrik zur Herstellung von Bühnentrassen und erklärt, wie Rohmaterialien in zertifizierte Tragwerksysteme umgewandelt werden, auf die Veranstaltungen weltweit vertrauen.

Die Rolle der Fertigung für die Zuverlässigkeit von Bühnenträgern

Ein Bühnenfachwerk ist kein Dekorationsobjekt, sondern ein tragendes System . Seine Leistungsfähigkeit hängt von der Präzision in jedem Fertigungsschritt ab, von der Materialauswahl bis zur Endkontrolle. Fehlerhafte Fertigungspraktiken können zu Fehlausrichtungen, ungleichmäßiger Tragfähigkeit, vorzeitiger Materialermüdung und Sicherheitsrisiken führen, die erst nach wiederholter Nutzung sichtbar werden.

Die professionelle Herstellung von Dachstühlen konzentriert sich auf drei Kernziele:

Strukturelle Konsistenz über verschiedene Chargen hinweg

Vorhersagbares Lastverhalten

Lange Lebensdauer bei wiederholter Montage und Transport

Fabriken ohne technische Qualitätskontrolle produzieren zwar optisch ansprechende Fachwerke, doch deren langfristige Zuverlässigkeit lässt oft zu wünschen übrig. Deshalb bewerten erfahrene Einkäufer zunehmend nicht nur das fertige Produkt, sondern auch die Fabrik selbst.

Rohstoffauswahl: Die Grundlage für strukturelle Integrität

Die Fertigungsqualität beginnt mit der Materialwahl. Professionelle Bühnentraversensysteme verwenden typischerweise die hochwertige Aluminiumlegierung 6082-T6 , die aufgrund ihres hervorragenden Verhältnisses von Festigkeit, Korrosionsbeständigkeit und Schweißbarkeit ausgewählt wurde.

Im Gegensatz zu minderwertigem Aluminium oder Mischlegierungen bietet 6082-T6 folgende Eigenschaften:

Hohe Zugfestigkeit für große Spannweiten

Stabile mechanische Eigenschaften nach dem Schweißen

Hohe Beständigkeit gegen Verformung unter dynamischen Belastungen

Langzeitbeständigkeit für Außen- und Touring-Anwendungen

In einem professionellen Werk wird jede Aluminiumcharge vor der Weiterverarbeitung geprüft. Materialzertifikate, Legierungszusammensetzung und Maßtoleranzen werden kontrolliert, um gleichbleibende Qualität zu gewährleisten. Dieser Schritt verhindert versteckte Schwächen, die die Tragfähigkeit später beeinträchtigen könnten.

Ingenieurgetriebene Produktion: Vom Entwurf bis zur Fertigung

Die moderne Herstellung von Fachwerkträgern ist ingenieurtechnisch geprägt und basiert nicht auf Versuch und Irrtum. Jedes Produkt beginnt mit einer CAD-gestützten Konstruktionsplanung , bei der Lastpfade, Verbindungspunkte und Spannungsverteilung berechnet werden, bevor überhaupt geschnitten oder geschweißt wird.

Diese Entwicklungsphase ermöglicht es den Herstellern:

Rohrdurchmesser und Wandstärke optimieren

Sicherstellen der Kompatibilität der modularen Komponenten

Vorhersage der Durchbiegung unter realen Belastungen

Reduzierung von Anpassungen vor Ort während der Installation

Sobald die Designparameter endgültig festgelegt sind, geht die Produktion in die CNC-gesteuerte Fertigung über.

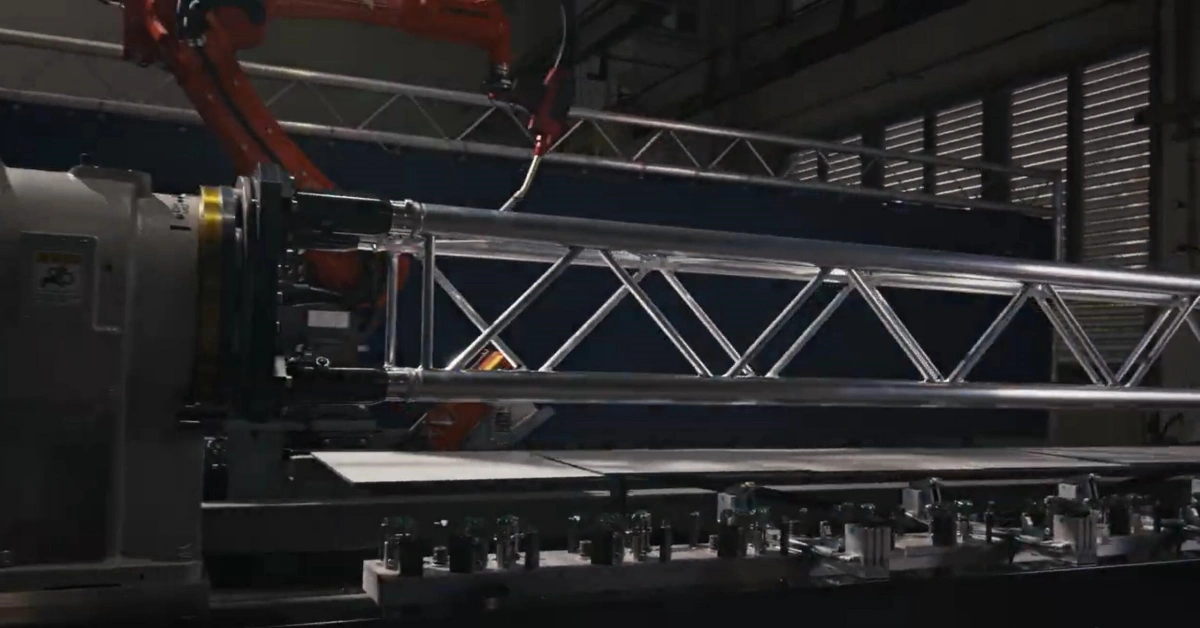

CNC-Schneiden: Präzision, die Kompatibilität gewährleistet

CNC-Schneidemaschinen spielen eine entscheidende Rolle für die Maßgenauigkeit. Jedes Rohr, jede Strebe und jedes Verbindungsstück wird gemäß digitaler Spezifikationen zugeschnitten, wodurch Folgendes gewährleistet wird:

Exakte Längentoleranz

Präzise Winkelausrichtung

Einheitliche Passform über modulare Systeme hinweg

Diese Präzision ist unerlässlich für Zapfen- und Bolzenverbindungssysteme, da selbst geringfügige Abweichungen zu Montageschwierigkeiten oder ungleichmäßiger Lastverteilung führen können. CNC-Zuschnitt gewährleistet die volle Kompatibilität der Fachwerkelemente aus verschiedenen Produktionschargen – ein wichtiger Faktor für die langfristige Erweiterung von Systemen.

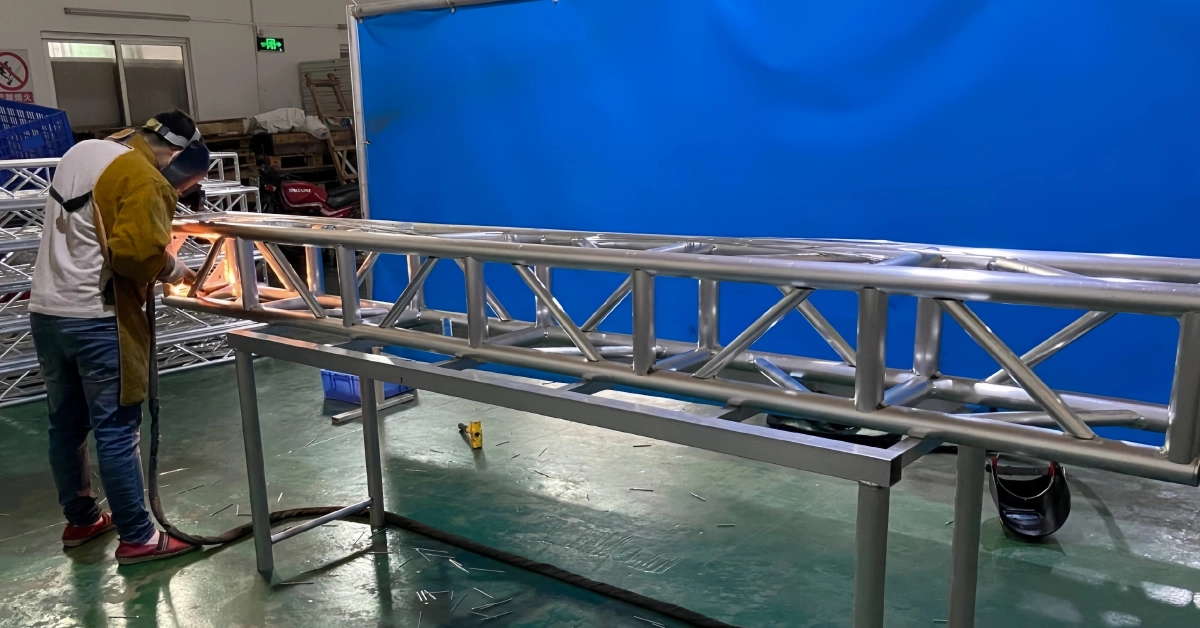

WIG-Schweißen: Wo Handwerkskunst auf Ingenieurskunst trifft

Das Schweißen ist einer der kritischsten Schritte bei der Herstellung von Fachwerkträgern. Professionelle Betriebe setzen auf das WIG-Schweißen , das von erfahrenen Schweißern durchgeführt wird, die in den Normen für das Schweißen von Aluminiumkonstruktionen geschult sind.

Hochwertiges WIG-Schweißen gewährleistet:

Tiefe Schweißnahtdurchdringung ohne Überhitzung

Gleichmäßiges Aussehen und Festigkeit der Perlen

Minimale Verformung von Aluminiumrohren

Zuverlässige Leistung unter wiederholten Lastzyklen

Jede Schweißverbindung wird nicht nur visuell geprüft, sondern auch auf strukturelle Konsistenz bewertet. In professionellen Fertigungsumgebungen werden Schweißvorrichtungen eingesetzt, um während der Montage eine präzise Geometrie zu gewährleisten und so eine kumulative Fehlausrichtung zu verhindern.

Oberflächenveredelung: Schutz und Leistung

Die Oberflächenbehandlung dient nicht nur der Optik, sondern beeinflusst auch direkt die Haltbarkeit. Professionelle Hersteller von Bühnentrassen verwenden beispielsweise folgende Oberflächenbehandlungen:

Polieren für reibungslose Handhabung und reduzierten Abrieb

Anodisieren zur Korrosionsbeständigkeit

Pulverbeschichtung für individuelle Farbanforderungen

Eine sachgemäße Oberflächenbehandlung schützt Aluminium vor Oxidation, reduziert den Verschleiß beim Transport und verbessert die Langzeit-Gebrauchbarkeit – insbesondere bei Miet- und Tourneesystemen.

Qualitätskontrolle und Belastungsprüfung

Echte Fertigungsexzellenz definiert sich durch Qualitätskontrolle , nicht durch Produktionsmenge. Professionelle Fabriken setzen mehrstufige Prüfprozesse ein, darunter:

Maßprüfung während der Produktion

Visuelle und strukturelle Schweißnahtinspektion

Überprüfung der Verbindungsausrichtung

Statische und dynamische Belastungsprüfung

Belastungstests simulieren reale Bedingungen und bestätigen, dass Fachwerksysteme die Nennlasten erreichen oder übertreffen. Die Zertifizierung durch anerkannte Drittorganisationen wie den TÜV liefert eine unabhängige Bestätigung der Sicherheit und Leistungsfähigkeit.

OEM- und ODM-Fertigungskapazitäten

Moderne Dachstuhlwerke beschränken sich nicht auf Standardprodukte. OEM- und ODM-Fertigung ermöglichen es Kunden:

Abmessungen und Konfigurationen anpassen

Eigenmarkenstrategie anwenden

Entwicklung anwendungsspezifischer Lösungen

Systeme an regionale Standards anpassen

Diese Flexibilität ermöglicht es Eventunternehmen und Vertriebspartnern, sich zu differenzieren und gleichzeitig die strukturelle Zuverlässigkeit aufrechtzuerhalten.

Produktionskapazität und -konstanz

Eine professionelle Fabrik findet das richtige Verhältnis zwischen Kapazität und Beständigkeit . Eine hohe monatliche Produktionsmenge ist wenig wert, wenn die Qualität von Charge zu Charge schwankt. Ausgereifte Fertigungsprozesse konzentrieren sich auf Wiederholgenauigkeit und gewährleisten, dass jedes Fachwerksystem – unabhängig von der Auftragsgröße – denselben technischen und Qualitätsstandards entspricht.

Diese Konstanz ist entscheidend für Großveranstaltungen, Tourneeproduktionen und langfristige Partnerschaften.

Fertigung als Wettbewerbsvorteil

In der Veranstaltungsbranche hat die Fertigungsqualität direkten Einfluss auf den Projekterfolg. Zuverlässige Traversensysteme verkürzen die Montagezeit, minimieren Risiken und ermöglichen die sichere Umsetzung komplexer Konstruktionen. Für Käufer ist die Wahl eines Herstellers mit nachweislicher Ingenieurs- und Produktionskompetenz eine Investition in Sicherheit, Effizienz und Markenreputation.

Eine professionelle Fabrik für Bühnenkonstruktionen ist nicht nur ein Lieferant – sie ist ein struktureller Partner hinter jeder erfolgreichen Veranstaltung.

Die obigen Inhalte werden von Infitruss zu Informationszwecken bereitgestellt. Unerlaubte Vervielfältigung ist untersagt. Unsere vollständigen Haftungsausschlüsse finden Sie hier.