En la industria global de eventos, los sistemas de truss para escenarios suelen juzgarse por su apariencia en el lugar, pero su verdadero valor se determina mucho antes de comenzar la instalación. Detrás de cada estructura de escenario confiable se encuentra un proceso de fabricación que combina ingeniería, artesanía experta y un estricto control de calidad. Para organizadores de eventos profesionales, empresas de alquiler y distribuidores, comprender cómo se fabrica un truss para escenarios es esencial para comprender su seguridad, durabilidad y rendimiento a largo plazo.

Este artículo lo lleva al interior de una fábrica profesional de fabricación de estructuras para escenarios y le explica cómo las materias primas se transforman en sistemas estructurales certificados en los que confían eventos de todo el mundo.

El papel de la fabricación en la confiabilidad de las estructuras de los escenarios

Una cercha de escenario no es un producto decorativo, sino un sistema estructural portante . Su rendimiento depende de la precisión en cada etapa de fabricación, desde la selección de materiales hasta la inspección final. Las malas prácticas de fabricación pueden provocar desalineación, capacidad de carga inconsistente, fatiga prematura y riesgos de seguridad que solo aparecen tras un uso repetido.

La fabricación profesional de armaduras se centra en tres objetivos principales:

Consistencia estructural entre lotes

Rendimiento de carga predecible

Larga vida útil en caso de montaje y transporte repetidos

Las fábricas que carecen de control de ingeniería pueden producir cerchas visualmente aceptables, pero a menudo no ofrecen fiabilidad a largo plazo. Por eso, los compradores experimentados evalúan cada vez más la fábrica en sí, no solo el producto terminado.

Selección de materias primas: la base de la integridad estructural

La calidad de fabricación comienza con la elección del material. Los sistemas profesionales de truss para escenarios suelen utilizar aleación de aluminio 6082-T6 de alta calidad , seleccionada por su excelente equilibrio entre resistencia, resistencia a la corrosión y soldabilidad.

A diferencia del aluminio de menor calidad o las aleaciones mixtas, el 6082-T6 proporciona:

Alta resistencia a la tracción para grandes luces

Rendimiento mecánico estable después de la soldadura.

Fuerte resistencia a la deformación bajo cargas dinámicas.

Durabilidad a largo plazo para aplicaciones al aire libre y de turismo.

En una fábrica profesional, cada lote de aluminio se inspecciona antes de la producción. Se verifican los certificados de material, la composición de la aleación y las tolerancias dimensionales para garantizar la consistencia. Este paso previene debilidades ocultas que podrían comprometer el rendimiento estructural posteriormente.

Producción impulsada por la ingeniería: del diseño a la fabricación

La fabricación moderna de cerchas se basa en la ingeniería, no en el ensayo y error. Cada producto comienza con un diseño estructural basado en CAD , donde se calculan las trayectorias de carga, los puntos de conexión y la distribución de tensiones antes de realizar cualquier corte o soldadura.

Esta fase de ingeniería permite a los fabricantes:

Optimizar los diámetros de los tubos y el espesor de las paredes

Garantizar la compatibilidad entre componentes modulares

Predecir la deflexión bajo cargas reales

Reducir los ajustes en el sitio durante la instalación

Una vez que se definen los parámetros de diseño, la producción pasa a la fabricación controlada por CNC.

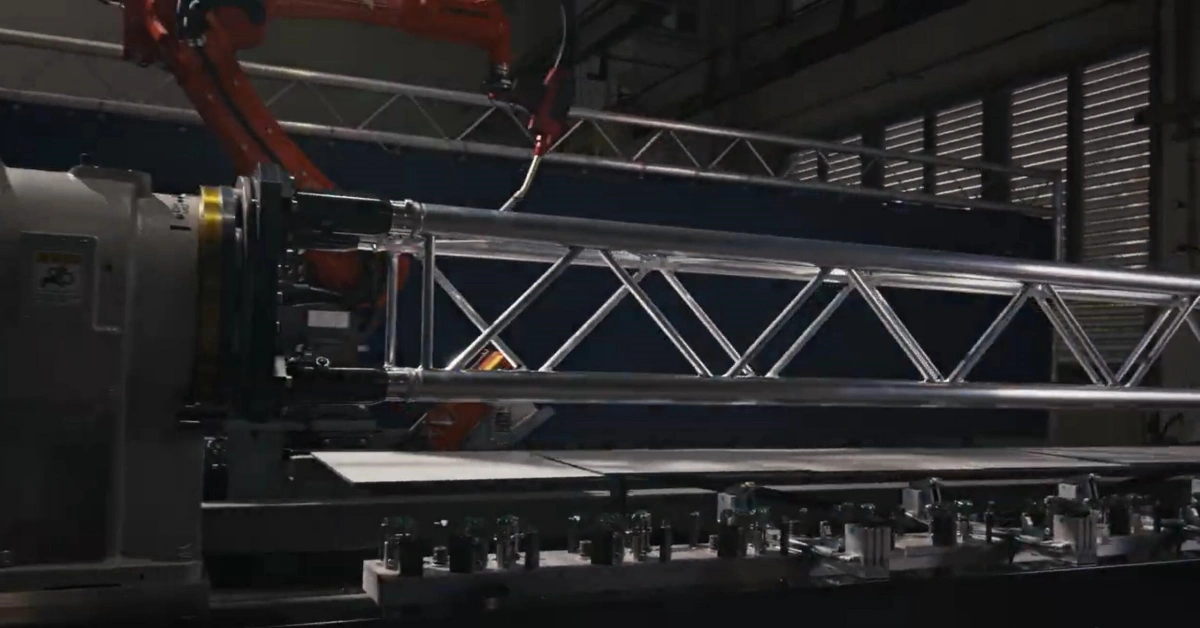

Corte CNC: Precisión que garantiza la compatibilidad

Las máquinas de corte CNC desempeñan un papel fundamental para lograr la precisión dimensional. Cada tubo, abrazadera y conector se corta según especificaciones digitales, lo que garantiza:

Tolerancia de longitud exacta

Alineación angular precisa

Ajuste uniforme en todos los sistemas modulares

Esta precisión es esencial para los sistemas de conexión de espiga y perno, donde incluso pequeñas desviaciones pueden dificultar el montaje o una transferencia de carga desigual. El corte CNC garantiza la total compatibilidad de las secciones de cercha de diferentes lotes de producción, un factor importante para la expansión de los sistemas a lo largo del tiempo.

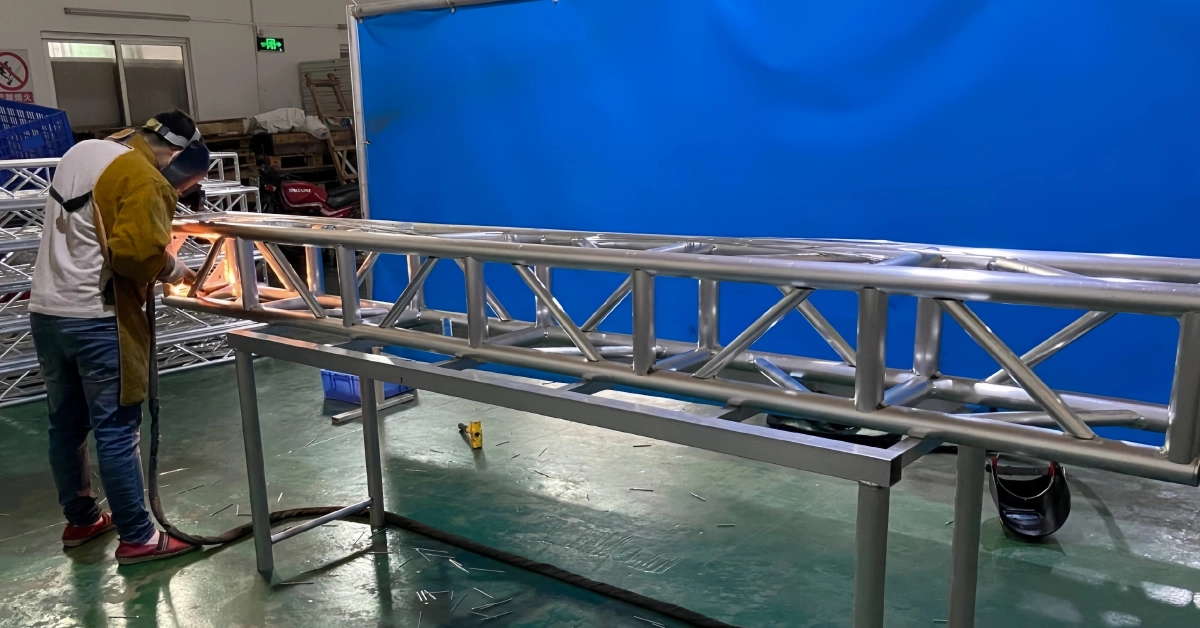

Soldadura TIG: Donde la artesanía se une a la ingeniería

La soldadura es una de las etapas más críticas en la fabricación de cerchas. Las fábricas profesionales utilizan la soldadura TIG , realizada por soldadores experimentados y capacitados en las normas de soldadura estructural de aluminio.

La soldadura TIG de alta calidad garantiza:

Penetración profunda de la soldadura sin sobrecalentamiento

Aspecto y resistencia del cordón uniformes

Distorsión mínima de los tubos de aluminio.

Rendimiento confiable bajo ciclos de carga repetidos

Cada junta soldada no solo se inspecciona visualmente, sino que también se evalúa su consistencia estructural. En entornos de fabricación profesionales, se utilizan plantillas de soldadura para mantener una geometría precisa durante el ensamblaje, evitando así la desalineación acumulada.

Acabado de superficies: protección y rendimiento

El tratamiento de superficies no solo se centra en la apariencia, sino que también afecta directamente la durabilidad. Las fábricas profesionales de estructuras para escenarios aplican acabados como:

Pulido para un manejo suave y una menor abrasión.

Anodizado para resistencia a la corrosión

Recubrimiento en polvo para requisitos de color personalizados

Un acabado superficial adecuado protege el aluminio de la oxidación, reduce el desgaste durante el transporte y mejora la usabilidad a largo plazo, especialmente para sistemas de alquiler y turismo.

Control de calidad y pruebas de carga

La verdadera excelencia en la fabricación se define por el control de calidad , no por el volumen de producción. Las fábricas profesionales implementan procesos de inspección multietapa, que incluyen:

Verificación dimensional durante la producción

Inspección visual y estructural de soldaduras

Comprobaciones de alineación de la conexión

Pruebas de carga estáticas y dinámicas

Las pruebas de carga simulan condiciones reales, confirmando que los sistemas de armadura cumplen o superan las capacidades nominales. La certificación de organizaciones externas reconocidas, como TÜV, proporciona una validación independiente de la seguridad y el rendimiento.

Capacidades de fabricación OEM y ODM

Las fábricas modernas de cerchas no se limitan a productos estándar. La fabricación OEM y ODM permite a los clientes:

Personalizar dimensiones y configuraciones

Aplicar marca privada

Desarrollar soluciones específicas para cada aplicación

Adaptar los sistemas a los estándares regionales

Esta flexibilidad permite a las empresas y distribuidores de eventos diferenciarse manteniendo la confiabilidad estructural.

Capacidad de producción y consistencia

Una fábrica profesional equilibra capacidad y consistencia . Una alta producción mensual significa poco si la calidad varía entre lotes. Las operaciones de fabricación consolidadas se centran en la repetibilidad, garantizando que cada sistema de cerchas, independientemente del tamaño del pedido, cumpla con los mismos estándares de ingeniería y calidad.

Esta consistencia es fundamental para eventos de gran escala, producciones en gira y asociaciones a largo plazo.

La manufactura como ventaja competitiva

En la industria de eventos, la calidad de fabricación influye directamente en el éxito del proyecto. Los sistemas de truss fiables reducen el tiempo de instalación, minimizan el riesgo y soportan diseños complejos con confianza. Para los compradores, elegir un fabricante con una ingeniería y una producción rigurosas es una inversión en seguridad, eficiencia y reputación de marca.

Una fábrica de estructuras para escenarios profesional no es solo un proveedor: es un socio estructural detrás de cada evento exitoso.

El contenido anterior es proporcionado por Infitruss con fines informativos. Queda prohibida su reproducción no autorizada. Vea nuestro descargo de responsabilidad completo aquí